目前,金屬切削技術已經提高很多,但對于難加工材料的切削效率還很低,如何提高切削效率,降低加工成本,是現在制造業面對的主要問題。

難加工材料有哪些

隨著航空航天、石油、化工、兵器及原子能等工業的蓬勃發展, 各種難加工材料也得到廣泛的應用,其中以不銹鋼、鈦合金、淬硬鋼等材料最具代表性。

不銹鋼

材料加工硬化性大,在切削過程中,被加工材料會產生塑性變形;不銹鋼的導熱率低,切削加工時切屑帶走熱量少,切削點的溫度上升,導致刀具壽命變短;同時,不銹鋼親和性大,易使刀尖產生積屑瘤和后刀面產生附著物,從而使被加工表面精度下降。

鈦合金

鈦合金的切削加工性表現為:密度小、導熱性差、切削加工時切削熱不易擴散,導致刀具壽命很短。鈦合金的親和力大;具有高的化學活性,易與相接觸的金屬親和,導致粘結、擴散加劇、刀具磨損;鈦合金彈性模量低、彈性變形大,會使已加工表面與后刀面的接觸面積大,磨損嚴重。

淬硬鋼材料

主要特點是硬度、強度高, 塑性、導熱性差。在切削過程中,切屑與前刀面接觸長度短, 因此切削力和切削溫度集中在切削刃附近,易使刀具磨損和崩刃。

如何應對難加工材料

難加工材料之所以難以加工就是因為其相對切削性太差,如:高硬度和高強度、高塑性和高韌性、低導熱性、低塑性、高脆性、化學性能過于活潑等特點造成切削過程中切削力大、切削溫度高、切屑難于控制、加工硬化嚴重和刀具耐用度低等問題。

策略一

采用新型材料

立方氮化硼刀具的硬度雖然略低于金剛石,但卻遠遠高于其他高硬度材料,而且熱穩定比金剛石高得多,可達到 1200℃以上,適合高溫干切削。其另一個優點是化學惰性大。

高速鋼刀具的性能已不夠先進,在高速鋼的基體上,用物理氣相沉積(PVD)法涂覆耐磨材料薄層(一般為TiN),可顯著提高刀具壽命和加工表面質量,降低切削力。

硬質合金刀具是碳化物(WC、TiC等)的粉末冶金制品。按晶粒的大小可分為普通硬質合金、細晶粒硬質合金和超細晶粒硬質合金;按化學成分可分為鎢鈷類(YG)、鎢鈷鈦類(YT)和添加稀有碳化物類(YW)。鎢鈷鈦(YT)類刀具和鈦合金有強烈的親和力。

金剛石刀具具有極高的硬度和耐磨性、刃口鋒利、低摩擦系數、高彈性模量、高導熱系數以及與非鐵金屬親和力小等優點。金剛石類刀具適用于難加工材料的精加工和超精加工。金剛石的耐熱溫度只有700~800℃,加工時必須進行充分的冷卻和潤滑。

陶瓷刀具材料是通過在氧化鋁和氮化硅基體中分別加入碳化物、氮化物、硼化物、氧化物等得到的。陶瓷刀具的高溫性能優于硬質合金,故適用于高速切削。Si3N4基陶瓷刀具的斷裂韌性和抗熱震性高于Al2O3基陶瓷刀具,適合于鑄鐵的高速切削。

策略二

采用非常規切削

(1)加熱切削法

加熱切削法一種是導電加熱切削,即在工件和刀具的回路中(工件必須是導電體)施加低電壓(約5 V)、大電流(約500 A),使切削區產生熱量。另一種是等離子體加熱切削,即用等離子弧對靠近刀尖的工件材料進行加熱,使其硬度、強度降低,從而改善了切削條件。

近年,國內發明了“電熔爆”切削法。帶電的刀盤與被加工表面產生劇烈放電,將被加工表層快速熔化、爆離,從而切掉余量。此方法工件內部材料不受熱的影響,效率高,對硬、軟、黏料均適用,既可用于粗加工,又可用于精加工。

(2)低溫切削法

低溫切削法用液氮(-180 ℃)或液體CO2(-76 ℃)為切削液,可降低切削區溫度,如圖3所示。據試驗,使用該方法主切削力可降低20%,切削溫度可降低300℃以上,同時積屑瘤消失,提高了已加工表面質量,刀具耐用度可提高2~3倍,在加工高強度鋼、耐磨鑄鐵、不銹鋼、鈦合金時均有效果。

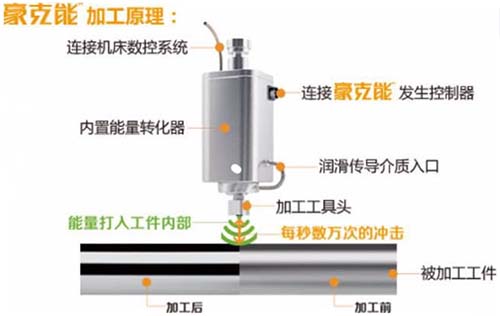

(3)豪克能加工

豪克能是一種能量的加工方式,利用激活能和沖擊能的復合能量對金屬零件進行加工,一次加工即可使零件表面達到鏡面并實現改性的創新性能量加工技術。利用金屬在常溫下冷塑性的特點,運用豪克能對金屬表面進行復合能量的加工方式,使金屬零件表面達到更理想的表面粗糙度要求;同時屬于不去除材料的加工方式,能夠在保證工件表面完整性的前提下進行加工,預置理想可控的壓應力,延長工件的使用壽命;提高零件表面的顯微硬度,耐磨性及疲勞強度和疲勞壽命;適合不銹鋼、鋁合金、銅合金、鈦合金、鎳基合金、等金屬材料的鏡面加工要求。

(4)超高速切削法

在常規切削下,提高切削速度將使刀具耐用度降低。有人提出,當切削速度提高到一個臨界值,切削溫度就達到最高值,然后溫度將隨著速度繼續提高而降低,切削力也隨之下降,可獲得較高的表面質量。這就是超高速切削的理論基礎。美國、德國、日本的學校和工廠在這方面有很多實踐,他們用硬質合金、陶瓷刀具切削鋼、鑄鐵、鈦、鋁合金等材料。這種切削方法常受到設備條件限制而不能推廣,能否在難加工材料切削中發揮作用,尚有待探討。

(5)采用特種加工方法

工程機械零件的加工,除了上述各種方法以外,相繼研究出一些與切削加工原理完全不同的加工方法,如電火花加工、電解加工、超聲加工、激光加工、電子束加工、離子束加工等被稱為特種加工方法。

在特種加工方法中,工具與工件基本上不接觸,加工時無明顯的機械作用力,可加工脆性材料、精密細微零件、薄壁和弱剛性零件等。該方法利用電能、化學能、聲能、熱能去除被加工材料,瞬時能量密度很高,可加工任何高硬度材料。

微信二維碼

微信二維碼