孔是箱體、支架、套筒、環、盤類零件上的重要表面,也是機械加工中經常遇到的表面。在加工精度和表面粗糙度要求相同的情況下,加工孔比加工外圓面困難,生產率低,成本高。這是因為:刀具的尺寸受到被加工孔的尺寸的限制,故刀具的剛性差,不能采用大的切削用量;加工孔時,切削區在工件內部,切削液不易進入切削區,排屑及散熱條件差,加工精度和表面質量都不易控制。

孔的加工方法有鉆孔、擴孔、鉸孔、鏜孔、拉孔、磨孔、孔的光整加工等,另外可替代常規鉆削的孔的加工方法有套料鉆削深孔、加熱鉆孔、激光打孔、電子束打孔、電火花打孔等。零件材料不同、尺寸不用、精度要求不同,選擇的刀具則不同;效率要求不同、量產要求不同、徑直比不同,選擇的加工工藝亦不同。

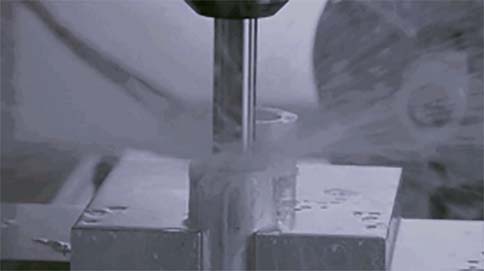

深孔加工

深孔加工是一類由專為現有應用而設計的刀具所主導的加工領域。許多不同的行業都涉及到深孔加工。現在,該加工領域取得成功通常基于混合使用標準和專用刀具元件,這些元件具有設計成專用深孔加工刀具的經驗。這些刀具配有加長的高精度刀柄,并且具有支撐功能和集成式鉸刀,再結合最新的切削刃槽形和刀片材質以及高效的冷卻液和切屑控制,就能在最高的穿透率和加工安全性下獲得所需的高質量。

深孔加工難點

(1)不能直接觀察到切削情況,僅憑聽聲音、看切屑、觀察機床負荷、油壓等參數來判斷排屑與鉆頭磨損情況。

(2)切削熱不易傳出。

(3)排屑較困難,如遇切屑阻塞則會引起鉆頭損壞。

(4)因鉆桿長、剛性差、易振動,會導致孔軸線易偏斜,影響到加工精度及生產效率。

深孔加工時的注意事項

(1)深孔加工操作要點:主軸和刀具導向套、刀桿支撐套、工件支承套等中心線的同軸度應符合要求;切削液系統應暢通正常;工件的加工端面上不應有中心孔,并避免在斜面上鉆孔;切屑形狀應保持正常,避免生成直帶狀切屑;采用較高速度加工通孔,當鉆頭即將鉆透時,應降速或停機以防損壞鉆頭。

(2)深孔加工切削液:深孔加工過程中會產生大量的切削熱,并不易擴散,需要供給充足的切削液潤滑冷卻刀具。一般選用1:100 的乳化液或極壓乳化液;需要較高加工精度和表面質量或加工韌性材料時,選用極壓乳化液或高濃度極壓乳化液,切削油的運動黏度通常選用(40℃)10 ~ 20cm2/s,切削液流速為15 ~ 18m/s;加工直徑較小時選用黏度低的切削油;要求精度高的深孔加工,可選用切削油配比為40% 極壓硫化油+40% 煤油+20% 氯化石蠟。

(3)使用深孔鉆注意事項:

A.工件端面與工件軸心線垂直,以保證端面密封可靠。

B.正式加工前在工件孔位上預鉆一個淺孔,引鉆時可起導向定心作用。

C.為保證刀具使用壽命,最好采用自動走刀。

D.進液器、活動中心支承中的各導向元件如有磨損,應及時更換,以免影響鉆孔精度。

;?>)

微信二維碼

微信二維碼